Le temps file plus vite que je ne le souhaiterai.

A tous une excellente année 2009, pleine d’enthousiasme, d’optimisme et de passion pour l’excellence.

Des sujets très intéressants soumis par Greg Jeanne. Ci-après des idées issues non d’études théoriques mais de pratiques de terrain et de ce que je vois dans les usines.

Le Jidoka a-t-il sa place dans le Lean ?

1. En observant les pratiques réelles dans les entreprises, beaucoup parle de JIT, Kanban, de Kaizen et éventuellement de Heijunka (lissage/fractionnement), très peu de Jidoka: c’est peut être une des raisons des moins bon résultats obtenus et résultats moins pérenne que le Benchmark Toyota.

2. Dans le système Toyota, Jidoka est en effet un des 2 piliers du système Toyota Production Sysytem. Il me semble indispensable de développer les concepts associés de maîtrise de la qualité, d’Andon, Autonomation, … reste à savoir quand les introduire ?

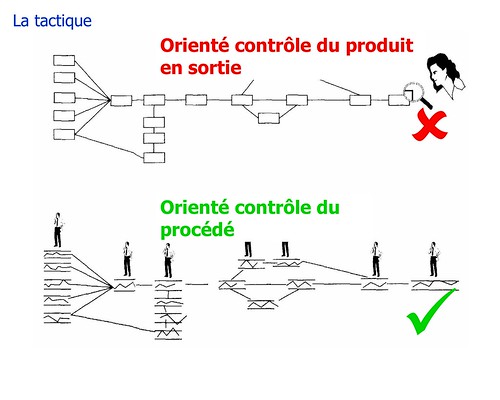

Le Jidoka se défini comme: « Ne produire que des bons produits, Ne livrer à l’étape suivante, à nos clients, que 100% de bons produits, par une maîtrise des paramètres du procédés » en complétant avec « plutôt que par un contrôle du produit ».

Le Jidoka est-il intégré dans le système WCM ?

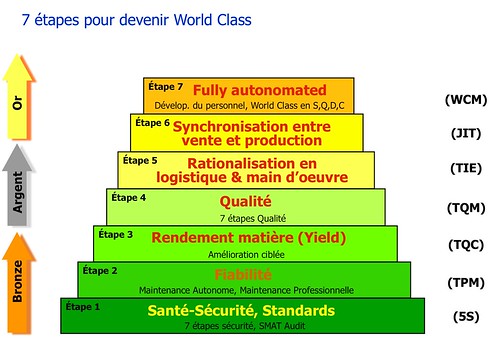

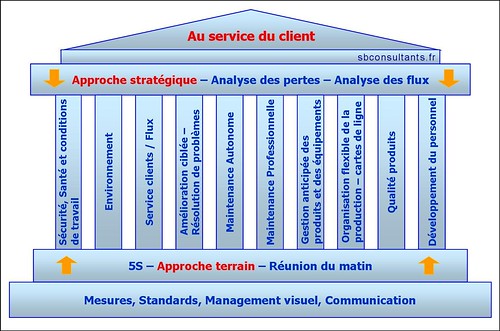

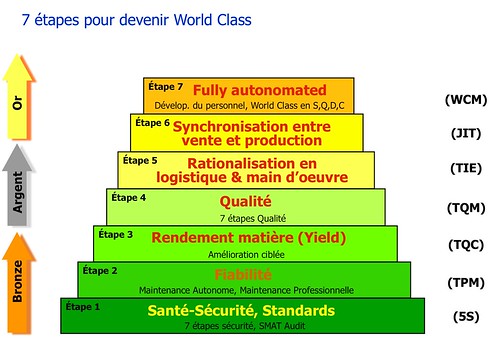

Le système WCM est historiquement l’association de 4 éléments:

- Démarche Juste à Temps pour répondre aux fluctuations de la demande

- Démarche Total Quality Contrôle pour la qualité produit

- Démarche Total Productive Maintenance pour la fiabilité des équipements

- Démarche Total Industry Engineering pour la productivité

sous un chapeau Total Quality Management avec les méthodes de résolutions de problèmes et l’implication du personnel (ce qui ressemble beaucoup à la Maison Toyota).

La démarche est également construite dans le temps, avec un approfondissement des sujets à un temps donné:

La démarche commence par le développement de l’implication, la mise en place des bases avec la sécurité et les 5S: La connaissance et le respect des standards et modes opératoires

Puis la fiabilisation des équipements et l’amélioration de la qualité produit. Cet ordre est une logique très importante dans les industries de process: un premier niveau d’amélioration des équipements et de changement des comportements pour conserver des équipements fiables puis un second niveau encore plus détaillé pour garantir un produit de qualité. Le jeu d’un guidage est suffisant pour assurer le fonctionnement de la machine, mais quelle est la bonne tolérance de ce jeu pour assurer un bon produit ?

Puis les flux peuvent être tendus progressivement.

La différence avec des industries manufacturières réside dans la difficulté d’arrêter et de redémarrer des procédés de fabrication continus (ce qui engendre généralement des pertes importantes voir des dégradations des équipements). Il n’est donc pas question de créer des désamorçages ou des bouchons dans les flux, de tendre les flux jusqu’à voir apparaître les problèmes comme on peut le faire dans une démarche Lean.

Au prochain épisode, au mois de Janvier, je détaillerai les bases du pilier Qualité et les 7 étapes d’un chantier Qualité.

Cordialement et à votre disposition

Serge

Commentaires récents