Les 5S, un outil vraiment connu et appliqué ?

5S 8 mai 2008Les 5S sont la base des systèmes d’amélioration des performances WCM et Lean Manufacturing.

Une méthode applicable par tout le monde dans les ateliers, entrepôts comme dans les bureaux.

Idéale pour démarrer des démarches d’améliorations continues:

- Mettre en évidence la variabilité de nos façons de faire

- Instaurer une discipline de tous, par la compréhension de besoin de la règle et l’engagement du management à les faire respecter

5S tout le monde en fait, connaît, veut en faire.

En fait, rares sont les entreprises qui appliquent les 5S avec le sens profond de la méthode et complètement:

– Une application des 3 premiers S mais pas des 2 derniers qui sont les plus importants

– Une application partielle des 3 premiers S, sous la forme d’ordre propreté et rangement

Qu’est ce que les 5S ?

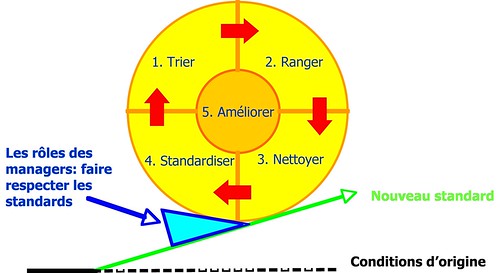

5 mots Japonais commençant par S, traduit par le classique Trier, Ranger, Nettoyer, Standardiser et Respecter (et Améliorer).

Derrière chacun de ces mots, il y a une philosophie et des outils:

- Seiri = Trier

- Identifier tout ce qui est inutile, trier et éliminer. C’est connaître, ce dont j’ai besoin pour effectuer les taches à réaliser, donc connaître parfaitement les tâches à réaliser à mon poste.

- Les outils de 1.Trier : la liste des taches, les étiquettes rouges, les critères de tri, la zone de quarantaine, …

- Seiton = Ranger

- Classer tous les éléments, les outils nécessaires de façon ordonnée pour qu’ils soient faciles à trouver et à ranger: C’est savoir où disposer les outils pour réaliser mes taches le plus efficacement possible, c’est définir la manière la plus efficiente de réaliser mes tâches.

- Les outils de 2.Ranger: carte des déplacements ou des mouvements (spaghetti chart), le management visuel, …

- Seison = Nettoyer

- Nettoyer, balayer, astiquer les machines et les outils. C’est avoir un espace de travail agréable, lumineux. C’est aussi s’assurer que chaque outils, matériels est en état, prêt à servir car nettoyer intelligemment c’est inspecter, trouver les anomalies C’est les premiers pas vers la maintenance autonome des machines.

- Outils: carte de responsabilités, méthode de nettoyage, …

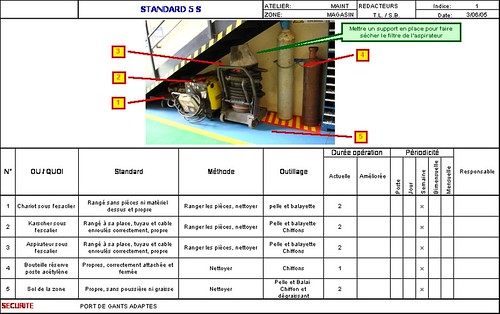

- Seiketsu = Standardiser

- C’est définir l’état standard et les tâches à réaliser régulièrement pour conserver cet état standard. La seule bonne question à se poser ici est: Pourquoi le standard n’est pas respecter ? Pourquoi … Pourquoi. Jusqu’à arriver au standard immuable: plus besoin de ranger parce que plus d’outils, pas besoin de nettoyer parce que plus de fuite, plus de source de salissure

- Ce sont des régles, une règle sera appliquée parce que comprise et encore plus facilement encore quand je participe à son élaboration: ce sont les opérateurs qui définissent leurs standards.

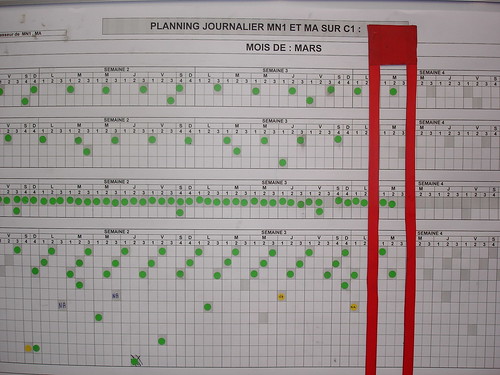

- Les outils: les standards et calendrier visuel

- Shitsuke Respecter et améliorer

- Amener la rigueur, l’exigence de la continuité dans le temps par le contrôle effectué par la ligne hiérarchique: obligation pour la réussite des 5S que la ligne hiérarchique assume son rôle n°1: faire respecter les standards, règles et modes opératoires. et aussi continuer à améliorer en allant encore plus dans le détail : du macro= l’atelier au micro=le poste de travail

- C’est aussi reconnaître et fêter les succès, assurer la promotion des 5S, …

Les 5S permettent de développer, générer, créer:

- Un environnement de travail sûr et plaisant

- Le travail d’équipe

- La responsabilité individuelle, l’appropriation de son poste de travail

- Une discipline systématique qui sera aussi utile pour le respect des procédures qualité, modes opératoires, …

- Des comportements positifs et la fierté de participer au progrès

- Le besoin de mesurer pour progresser

- Donc le besoin des audits d’étapes

- Une nouvelle perception de l’environnement

- La nécessité d’agir pour avancer (l’inhibition tue)

Bref, des changements rapides, impliquant tout le personnel: des succès qui amèneront d’autres succès.Biblio: Les 5S de Takashi OSADA.

2 février 2018 à 8:12

Je suis responsable du 5s mais pas facile DE RESPECTER LE 5S car nous sommes nombreux

15 septembre 2020 à 21:53

Bonjour, en quoi le fait d’être nombreux rend difficile le respect des 5S ?

Il faudrait être derrière tout le monde pour faire respecter les standards- donc beaucoup de contrôle.

C’est le signe que la philosophie 5S n’est pas comprise : qui a écrit les standards ? pour qui ?