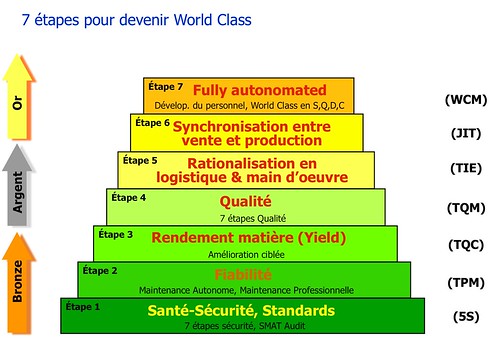

Le pilier Qualité de WCM

Qualité Pas de commentaires »La vision du pilier Qualité, également appelé Jidoka dans la culture Lean, est de produire et livrer à nos clients externes et internes 100% de produits bons du premier coup.

Les objectifs stratégiques du pilier Qualité (mesurés en ppm):

- 0 rebuts

- 0 reprise ou réparation

- 0 réclamation client

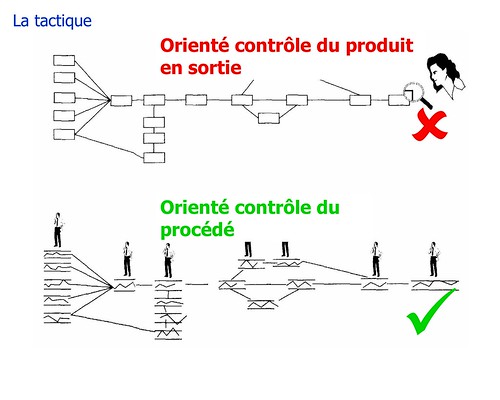

L’objectif est de construire la qualité du produit en détectant les anomalies dans le processus. Mieux vaut arrêter la production plutôt que de produire des pièces non conforme (pour les processus manufacturier)

Les 7 fondations d’un système Qualité:

- Connaître les normes applicables, les attentes clients, construire le catalogue produits avec les valeur nominales et les tolérances

- Gérer les instruments de mesure, leur étalonnage, et leur capabilité

- Établir le système de collecte, alerte (QRQC), analyse et traitement des défauts qualité internes: rebuts et retouches

- Établir le système de collecte, analyse, traitement des réclamations clients,

- Établir la matrice QA de priorisation

- Mettre en place le système de contrôle produit / process: plan de surveillance, carte de contrôle, audit produit/process

- Mise en place des indicateurs, de leur analyse et du système de management de la qualité: tableau de pilier Qualité.

Les étapes d’un chantier Qualité:

En conclusion, les effets des étapes sur un problèmes:

Lors de la réalisation d’un chantier Qualité, la mise en application de la résolution de problèmes par élimination des causes racines et en particulier l’intérêt porté aux phénomènes physiques est primordial. Pour cela, il faudra utiliser les bons moyens d’investigations du phénomène: caméra haute vitesse, microscopes à …, mesures de précision, ….

Serge

Commentaires récents