Quelles différences entre Lean et WCM ?

WCM : World Class Manufacturing 1 commentaire »Les démarches Lean manufacturing et World Class Manufacturing sont 2 démarches d’amélioration de la performance industrielle, avec beaucoup d’outils communs.Ce qui les différencie:

– Approche Lean est plus adaptée aux industries manufacturières (main d’oeuvre) telles que montage, assemblage, fabrication en ilot et se pilote par les flux: Value Stream Mapping.

Le Lean Manufacturing développe particulièrement les concepts du

JIT (Just in Time): les flux tirés et du

TIE (Total Industrial Engineering): élimination des

- Muri: opérations pas naturelles (forcées)

- Mura: opérations irrégulières (variabilité)

- Muda: 7 types opérations sans valeurs ajoutée

– Approche WCM est plus adaptée aux industries à procédés continus (sidérurgie, plâtre, verre, …) et se pilote par les pertes: Cost Deployment. En plus des concepts JIT et TIE, le World Class manufacturing développe en profondeur les concepts

- TQM (Total Quality Management)

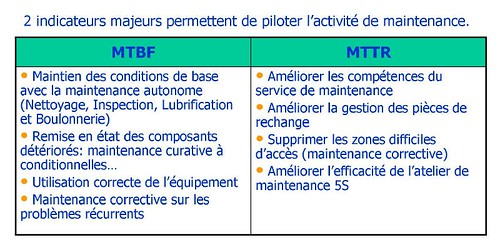

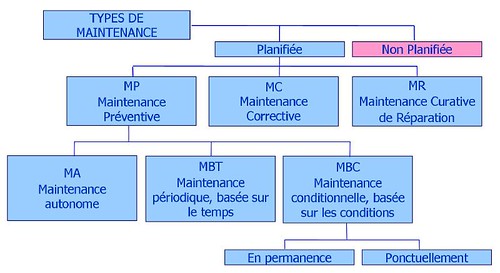

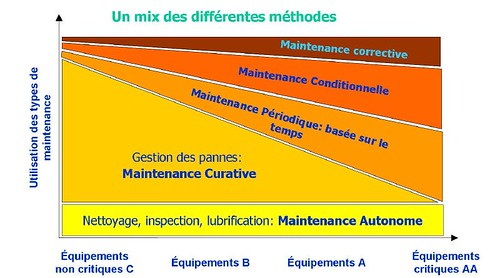

- TPM (Total Productive maintenance) avec :

- Améliorations ciblées

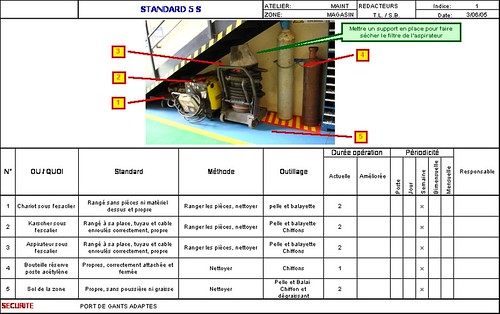

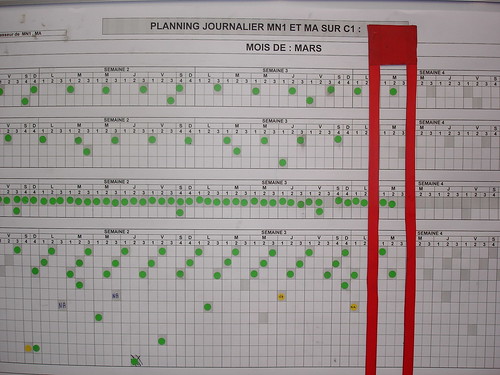

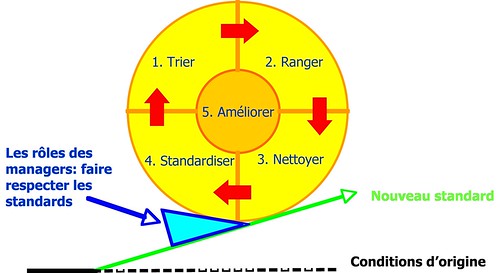

- Maintenance Autonome

- Maintenance Professionnelle

- Gestion anticipée des équipements et des produits

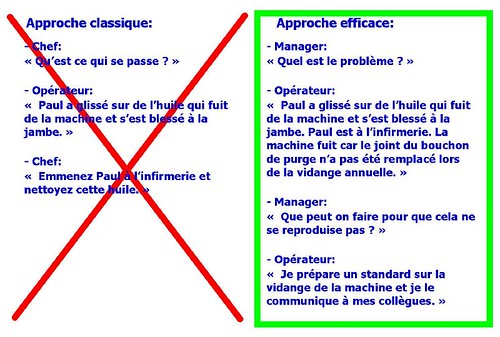

L’ensemble de ces démarches n’étant pérenne que par le développement du personnel et l’implication de l’ensemble de la ligne managériale.

Elles sont complémentaires dans leur approche et ne s’exclue nullement l’une de l’autre.

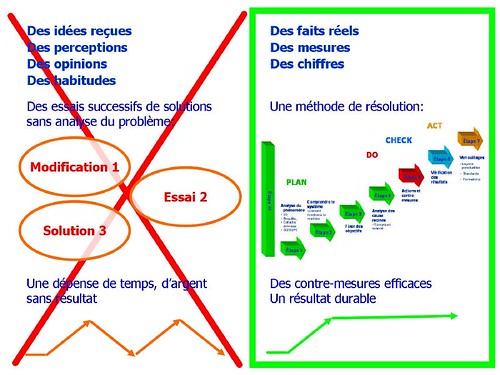

De mon expérience, il me semble que Lean fonctionne plus sous forme de chantier Hoshin: réimplantation de ligne suite à une analyse des pertes et à plus de mal à générer du progrès continu Kaizen. En corollaire, l’implication de l’ensemble du personnel dans le changement est moins évidente que sur une démarche WCM de longue durée.

Vous trouverez toujours des contre-exemples intéressants ! Le référentiel WCM est certainement mieux défini et plus exigeant en terme d’application des outils, de rigueur dans les méthodes, de lien des actions avec les pertes, avec les résultats, de management visuel de la démarche. Il existe un système de certification par la World Class Manufacturing Association qui regroupe à ce jour 6 entreprises engagées dans la démarche : Fiat, Arcelor Mittal, Placoplatre (Saint Gobain Gypse), Volvo, Danfoss, Ugitech et l’université de Kyoto (Professeur H.Yamashina).

Système de reconnaissance par audit croisé avec 3 niveaux: Bronze (50 points), Argent (65 points) et Or (80 points).

Commentaires récents